La rivoluzione della plastica

Nell’inverno 1964/65 un tecnico

del Colorado, certo Bob Lange, realizza uno scarpone tutto in plastica, facendo

colare in uno stampo uno speciale tipo di poliuretano.

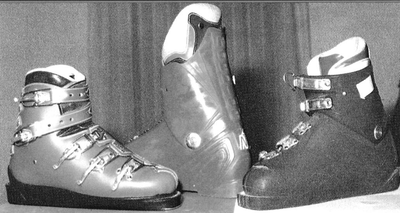

Risale tuttavia al 1963, a Boulder nel Colorado, la prima produzione sperimentale di scarponi con lo scafo completamente in fibra di vetro: si trattava solo di trecento esemplari. Una produzione quasi clandestina. Ai campionati del Mondo di Portillo, in Cile, nell’estate del 1966, le nere scarpe di plastica fecero la loro prima uscita ufficiale.

I Montebellunesi credono nella nuova tecnologia. La Nordica perfeziona l’invenzione americana sostituendo la “colata” con “l’iniezione”.

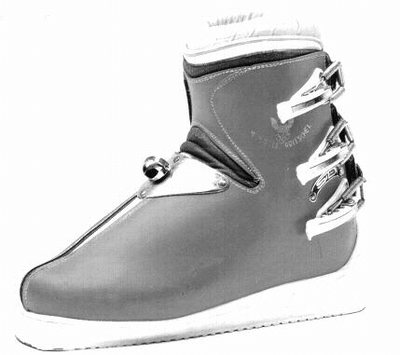

Aldo Vaccari e la ditta Lorenzin di Padova mettono a punto stampi (uno per lo scarpone destro e uno per il sinistro) e presse ad iniezione, portando avanti contemporaneamente lo studio dell’anatomia del piede e della gamba. Infatti per consentirne la flessione viene realizzato uno snodo: il gambaletto è incerniato in corrispondenza dei malleoli. Posteriormente è fissato un dispositivo che regola l’inclinazione della gamba. La suola, in questo modello, è quasi parallela allo sci ed è frutto di uno studio di normalizzazione della parte anteriore e posteriore allo scopo di favorire l’adattamento a tutti gli attacchi.

Risale tuttavia al 1963, a Boulder nel Colorado, la prima produzione sperimentale di scarponi con lo scafo completamente in fibra di vetro: si trattava solo di trecento esemplari. Una produzione quasi clandestina. Ai campionati del Mondo di Portillo, in Cile, nell’estate del 1966, le nere scarpe di plastica fecero la loro prima uscita ufficiale.

I Montebellunesi credono nella nuova tecnologia. La Nordica perfeziona l’invenzione americana sostituendo la “colata” con “l’iniezione”.

Aldo Vaccari e la ditta Lorenzin di Padova mettono a punto stampi (uno per lo scarpone destro e uno per il sinistro) e presse ad iniezione, portando avanti contemporaneamente lo studio dell’anatomia del piede e della gamba. Infatti per consentirne la flessione viene realizzato uno snodo: il gambaletto è incerniato in corrispondenza dei malleoli. Posteriormente è fissato un dispositivo che regola l’inclinazione della gamba. La suola, in questo modello, è quasi parallela allo sci ed è frutto di uno studio di normalizzazione della parte anteriore e posteriore allo scopo di favorire l’adattamento a tutti gli attacchi.

L’avvenire

degli scarponi e nella plastica? All’inizio dell’ultima stagione invernale

avevamo posto questa domanda ai più importanti industriali calzaturieri della

zona di Montebelluna. Le risposte erano state divergenti: qualcuno aveva

parlato delle innumerevoli possibilità della plastica ; altri avevano

esaltato le funzioni del cuoio.

Fra le varie prese di posizioni, però, era apparsa particolarmente significativa quella di Santo Tessaro, del Calzaturificio San Marco: “ Le scarpe del Duemila - ci aveva detto - potrebbero essere anche in plastica: ormai si sono studiate delle soluzioni, per cui la plastica è indeformabile. Però mancano molti anni al Duemila. . .”.

Riconsiderate in prospettiva, queste parole sembrano il preannuncio della sensazionale novità presentata dalla San Marco al MIAS, un prototipo interamente in plastica. Tale prototipo è stato realizzato sulla base delle prime esperienze fatte col “fondo ad iniezione”.

Il modello San Marco si pone sulla linea della più assoluta avanguardia e segue, in un certo senso, l’opera della Lange che ha lanciato con molto successo, in America , uno scarpone interamente in plastica, ad un prezzo molto elevato.

Contrariamente alle previsioni, questo modello ha trovato un grande pubblico, in America, che non ha badato al costo, pur di impiegare lo scarpone-novità. D’altra parte, questo primo esperimento ha dissipato molti dubbi, che si avevano in passato, sulla versatilità della plastica, per gli scarponi da sci.

La nuova evoluzione dei sistemi di costruzione comporterà, per l’industria specializzata, delle inevitabili conseguenze. Gli scarponi in plastica, infatti, richiedono una sostanziale trasformazione rispetto ai metodi tradizionali di lavorazione. I costi maggiori si concentreranno sugli stampi, che raggiungono cifre di molti milioni. Questo obbligherà, naturalmente, i fabbricanti a concentrare la produzione su pochi modelli, che dovranno essere prodotti in quantità notevoli, per consentire l’ammortizzamento del costo degli stampi.

Intanto è significativo, e merita di essere messo nel giusto rilievo, il fatto che la San Marco abbia intrapreso, per prima, la strada dei prototipi in plastica. Forse lo scarpone plastico italiano potrà comparire sul nostro mercato già nella prossima stagione. . .

Da Sciare marzo 1967

Fra le varie prese di posizioni, però, era apparsa particolarmente significativa quella di Santo Tessaro, del Calzaturificio San Marco: “ Le scarpe del Duemila - ci aveva detto - potrebbero essere anche in plastica: ormai si sono studiate delle soluzioni, per cui la plastica è indeformabile. Però mancano molti anni al Duemila. . .”.

Riconsiderate in prospettiva, queste parole sembrano il preannuncio della sensazionale novità presentata dalla San Marco al MIAS, un prototipo interamente in plastica. Tale prototipo è stato realizzato sulla base delle prime esperienze fatte col “fondo ad iniezione”.

Il modello San Marco si pone sulla linea della più assoluta avanguardia e segue, in un certo senso, l’opera della Lange che ha lanciato con molto successo, in America , uno scarpone interamente in plastica, ad un prezzo molto elevato.

Contrariamente alle previsioni, questo modello ha trovato un grande pubblico, in America, che non ha badato al costo, pur di impiegare lo scarpone-novità. D’altra parte, questo primo esperimento ha dissipato molti dubbi, che si avevano in passato, sulla versatilità della plastica, per gli scarponi da sci.

La nuova evoluzione dei sistemi di costruzione comporterà, per l’industria specializzata, delle inevitabili conseguenze. Gli scarponi in plastica, infatti, richiedono una sostanziale trasformazione rispetto ai metodi tradizionali di lavorazione. I costi maggiori si concentreranno sugli stampi, che raggiungono cifre di molti milioni. Questo obbligherà, naturalmente, i fabbricanti a concentrare la produzione su pochi modelli, che dovranno essere prodotti in quantità notevoli, per consentire l’ammortizzamento del costo degli stampi.

Intanto è significativo, e merita di essere messo nel giusto rilievo, il fatto che la San Marco abbia intrapreso, per prima, la strada dei prototipi in plastica. Forse lo scarpone plastico italiano potrà comparire sul nostro mercato già nella prossima stagione. . .

Da Sciare marzo 1967

La plastica è davvero una

rivoluzione.

“I giovani non sono più disposti a sedere davanti al dischetto e tirare lo spago. Con la plastica cambiano tante cose: devo produrre esclusivamente con il mio marchio, devo differenziare la mia scarpa da quella dei miei concorrenti, la mia azienda abbisogna di un settore commerciale (coi rivenditori - prendi e porta via - non occorreva) (Armando Rizzo, SCI 1977)

“I giovani non sono più disposti a sedere davanti al dischetto e tirare lo spago. Con la plastica cambiano tante cose: devo produrre esclusivamente con il mio marchio, devo differenziare la mia scarpa da quella dei miei concorrenti, la mia azienda abbisogna di un settore commerciale (coi rivenditori - prendi e porta via - non occorreva) (Armando Rizzo, SCI 1977)

Il tuttoplastica

richiede l’adozione di processi produttivi completamente diversi da quelli fino

ad allora utilizzati, a cominciare dalla progettazione, non più atto solitario,

ma risultato del lavoro di un gruppo di tecnici.

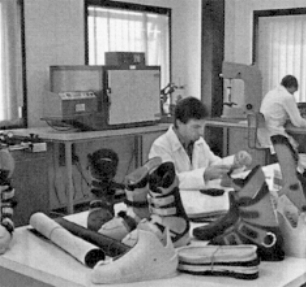

La progettazione di uno scarpone in plastica avviene secondo queste fasi:

1 - Il designer presenta la bozza del suo progetto al modellista.

2 - Il modellista realizza manualmente il modellino estetico dello scarpone in gesso o in legno.

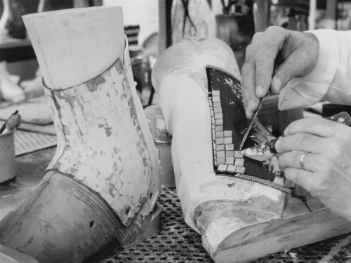

3 - Si passa alla costruzione del modello a mosaico sul quale si effettuano le necessarie modifiche.

4 - Il successivo stampo in resina serve per la copiatura di uno stampo metallico.

Questo processo viene svolto poi per ciascuna taglia di scarpone.

Il tempo impiegato per tutte queste operazioni fino agli anni ‘80 va dai nove ai dodici mesi.

Cambiano radicalmente i materiali:

Per la produzione dello scafo e del gambetto si usano vari tipi di composti chimici: la gomma termo-plastica, il poliuretano, il surlyn e il nylon., tutti derivati dal petrolio, ma con proprietà e caratteristiche diverse.

Per la scarpetta interna, vengono usati i tessuti spalmati di PVC o il poliuretano.

Per le fodere; prodotti sintetici di vario tipo (jersey, velluti, etc. accoppiati a gommapiuma) oppure lana o feltro oppure ancora pelle, a seconda del livello di prezzo della scarpa.

(Fonte: Museo dello Scarpone)

La progettazione di uno scarpone in plastica avviene secondo queste fasi:

1 - Il designer presenta la bozza del suo progetto al modellista.

2 - Il modellista realizza manualmente il modellino estetico dello scarpone in gesso o in legno.

3 - Si passa alla costruzione del modello a mosaico sul quale si effettuano le necessarie modifiche.

4 - Il successivo stampo in resina serve per la copiatura di uno stampo metallico.

Questo processo viene svolto poi per ciascuna taglia di scarpone.

Il tempo impiegato per tutte queste operazioni fino agli anni ‘80 va dai nove ai dodici mesi.

Cambiano radicalmente i materiali:

Per la produzione dello scafo e del gambetto si usano vari tipi di composti chimici: la gomma termo-plastica, il poliuretano, il surlyn e il nylon., tutti derivati dal petrolio, ma con proprietà e caratteristiche diverse.

Per la scarpetta interna, vengono usati i tessuti spalmati di PVC o il poliuretano.

Per le fodere; prodotti sintetici di vario tipo (jersey, velluti, etc. accoppiati a gommapiuma) oppure lana o feltro oppure ancora pelle, a seconda del livello di prezzo della scarpa.

(Fonte: Museo dello Scarpone)

La nuova

tecnologia costruttiva ha poco da vedere con il mestiere del calzolaio.

Il ciclo produttivo dello scarpone da sci:

Lo scarpone da sci si compone di due parti:

- lo scafo, in plastica;

- la scarpetta interna, in materiali sintetici vari.

Il primo viene fabbricato in azienda, mentre la seconda è affidata generalmente a laboratori decentrati.

Le fasi principali sono:

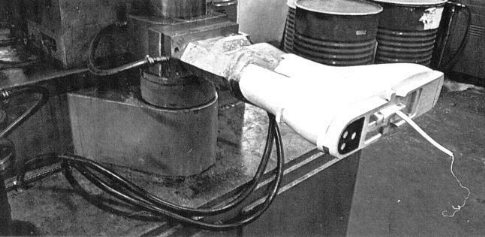

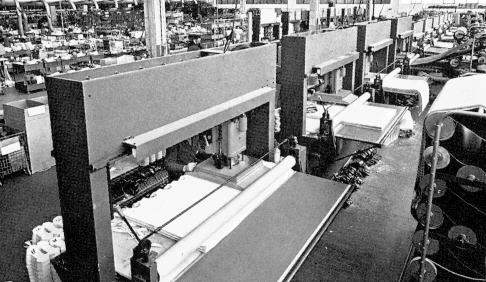

1 - Stampaggio

(gli stampi in lega di alluminio, hanno un raffreddamento liquido per ottenere una frequenza di stampati molto elevata. Sono costruiti da aziende specializzate. Una serie di stampi che copra tutte le misure costa dai 300 ai 700 milioni - anni ‘80). Questa fase riguarda, oltre che gli scarponi da sci, anche le scarpe da ghiaccio e alcuni tipi di doposci in materiale sintetico.

Il reparto lavora su tre turni.

Le operazioni che si svolgono sono:

a. caricamento e dosatura delle materie plastiche;

b. estrazione del prodotto stampato dalla macchina;

c. rifilatura dei punti di iniezione e delle parti stampate.

I macchinari impiegati sono presse a iniezione per lo stampaggio delle plastiche. L’iniezione avviene in questo modo: una vite senza fine trascina il granulare di poliuretano lungo una camicia che lo porta a temperature di liquefazione (200°C); poi l’iniettore lo immette nella canalizzazione dello stampo.

2 - Taglio Si tagliano con trance e fustelle i vari pezzi di materiale necessario per la realizzazione delle scarpette interne che possono essere quindi pelli, tessuti sintetici, o gomma piuma.

3 - Schiumatura

Al posto delle imbottiture tradizionali, alcune aziende usano la schiumatura: vengono iniettati due composti che reagendo danno l’imbottitura preformata.

4 - Orlatura

Cucitura dei paraneve, dei sottopiedi, delle linguette, rifilatura bordi, realizzazione attraverso speciali macchine da cucire di disegni, etc.

Le operazioni principali sono in parte manuali e in parte eseguite con macchinari abbastanza semplici (macchine da cucire).

Al posto delle imbottiture tradizionali, alcune aziende usano la schiumatura: vengono iniettati due composti che reagendo danno l’imbottitura preformata.

4 - Orlatura

Cucitura dei paraneve, dei sottopiedi, delle linguette, rifilatura bordi, realizzazione attraverso speciali macchine da cucire di disegni, etc.

Le operazioni principali sono in parte manuali e in parte eseguite con macchinari abbastanza semplici (macchine da cucire).

5 - Assemblaggio

Le parti della scarpa vengono unite mediante borchiatura, rivettatura, etc.

Le parti della scarpa vengono unite mediante borchiatura, rivettatura, etc.

6 - Imballaggio.

7 - Spedizione.

(Fonte: Museo dello Scarpone)

7 - Spedizione.

(Fonte: Museo dello Scarpone)