Dal

laboratorio all’industria

1930: Laboratorio Vendramini

1930: Laboratorio Vendramini

Dopo la prima guerra mondiale Montebelluna consolida la sua vocazione calzaturiera. Ormai la scarpa da montagna è diventata un prodotto richiesto da larghe schiere di consumatori.

Molti italiani che hanno conosciuto le Dolomiti vivendo angosciose settimane in trincea, vi ritornano come alpinisti.

“Mio padre, Giuseppe Mattiello, detto Silvestrin, dopo aver fatto il garzone da Pivetta e dopo essere emigrato in Svizzera, aprì un laboratorio che, nel 1923, contava una ventina di operai.

In quel periodo l’esempio di mio padre venne seguito da altri: i Morlin di via Cave, i Busatto di via Villette, i Bonsembiante di Posmon, Rizzotto detto “Bastianat” di Caerano, Caberlotto detto “S’ciopi”, Carmagnola detto “Baruffa” di Contea, Giuseppe Garbuio detto “Bicioi” di Volpago, che confezionava però solo dalmare e zoccoli che esponeva poi sul balcone della sua cuccina.

Questa fabbrica di zoccoli si trasformò in Calzaturificio Dolomite verso il 1932 quando Giuseppe Garbuio fece una società con il nipote Ferdinando.

Per quanto riguarda la Tecnica, il vecchio Zanatta detto “Vassola” era un uomo molto piccolo e faceva il calzolaio nella sua casa di Sovilla ; al Venerdì mattina verso le tre, quando mio padre passava con il carro a cavallo per andare al mercato di Conegliano si fermava dal Zanatta che lo aspettava per ricevere quelle tre o quattro paia di scarpe da rivendere esponenedole come il Garbuio sul balcone della cucina, poichè anche lui aveva il balcone che dava sulla strada”. (Piero Mattiello - 1990)

“Negli anni 1925-26 l’azienda Caberlotto passò in mano ai quattro figli di Carlotta: Giuseppe, Angelo, Luigi, Pietro. Comprarono due camioncini: un 1 Fiat ed un 5 Fiat con i quali distribuivano le scarpe in tutto il Trentino e l’Alto Adige. I fratelli a turno partivano e stavano fuori casa anche due mesi ininterrottamente. Le scarpe tipiche di montebelluna erano: le “Good Year” all’inglese e quelle “alla Tirolese”. I chiodi battuti a mano, e non più di legno, creavano una maggiore flessibilità”. (Giovanni Caberlotto, Lotto)

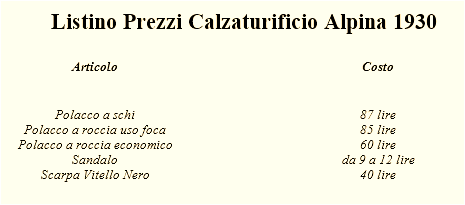

La comparsa dei primi listini prezzi stampati è la prova che i clienti sono cresciuti di numero. Ora il mercato comprende tutto il Nord Italia.

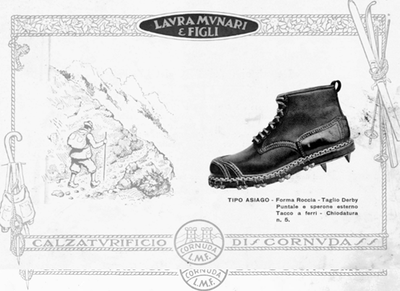

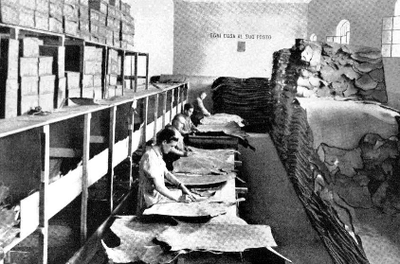

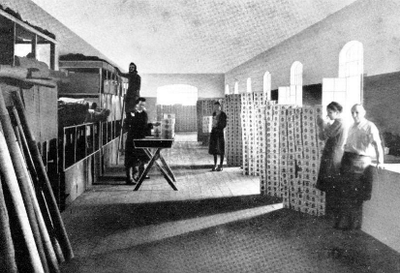

Alcuni calzaturifici (Alpina, Dolomite, Munari, Nordica) si strutturano in modo razionale: in ogni reparto vengono eseguite mansioni specifiche. Tuttavia la presenza delle macchine è ancora modesta.

Molti italiani che hanno conosciuto le Dolomiti vivendo angosciose settimane in trincea, vi ritornano come alpinisti.

“Mio padre, Giuseppe Mattiello, detto Silvestrin, dopo aver fatto il garzone da Pivetta e dopo essere emigrato in Svizzera, aprì un laboratorio che, nel 1923, contava una ventina di operai.

In quel periodo l’esempio di mio padre venne seguito da altri: i Morlin di via Cave, i Busatto di via Villette, i Bonsembiante di Posmon, Rizzotto detto “Bastianat” di Caerano, Caberlotto detto “S’ciopi”, Carmagnola detto “Baruffa” di Contea, Giuseppe Garbuio detto “Bicioi” di Volpago, che confezionava però solo dalmare e zoccoli che esponeva poi sul balcone della sua cuccina.

Questa fabbrica di zoccoli si trasformò in Calzaturificio Dolomite verso il 1932 quando Giuseppe Garbuio fece una società con il nipote Ferdinando.

Per quanto riguarda la Tecnica, il vecchio Zanatta detto “Vassola” era un uomo molto piccolo e faceva il calzolaio nella sua casa di Sovilla ; al Venerdì mattina verso le tre, quando mio padre passava con il carro a cavallo per andare al mercato di Conegliano si fermava dal Zanatta che lo aspettava per ricevere quelle tre o quattro paia di scarpe da rivendere esponenedole come il Garbuio sul balcone della cucina, poichè anche lui aveva il balcone che dava sulla strada”. (Piero Mattiello - 1990)

“Negli anni 1925-26 l’azienda Caberlotto passò in mano ai quattro figli di Carlotta: Giuseppe, Angelo, Luigi, Pietro. Comprarono due camioncini: un 1 Fiat ed un 5 Fiat con i quali distribuivano le scarpe in tutto il Trentino e l’Alto Adige. I fratelli a turno partivano e stavano fuori casa anche due mesi ininterrottamente. Le scarpe tipiche di montebelluna erano: le “Good Year” all’inglese e quelle “alla Tirolese”. I chiodi battuti a mano, e non più di legno, creavano una maggiore flessibilità”. (Giovanni Caberlotto, Lotto)

La comparsa dei primi listini prezzi stampati è la prova che i clienti sono cresciuti di numero. Ora il mercato comprende tutto il Nord Italia.

Alcuni calzaturifici (Alpina, Dolomite, Munari, Nordica) si strutturano in modo razionale: in ogni reparto vengono eseguite mansioni specifiche. Tuttavia la presenza delle macchine è ancora modesta.

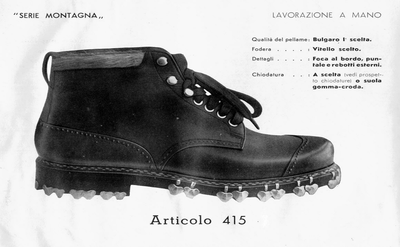

“Le scarpe Alpina, da sci, da roccia e

pesante furono lanciate in tutta Italia e si affermarono trionfalmente tanto

che, per molti anni, specie durante il periodo della Guerra Etiopica, la

produzione raggiunse un ritmo vertiginoso. Incominciarono le forniture per lo

Stato, per decine di migliaia di paia, venne pure studiato un tipo di sandalo

coloniale, del quale la richiesta dello Stato fu rilevantissima, articolo anche

questo indovinatissimo e di futuro grande impiego nel nostro Impero Coloniale”.

(Catalogo L’Alpina - 1938)

1939 - Alpina

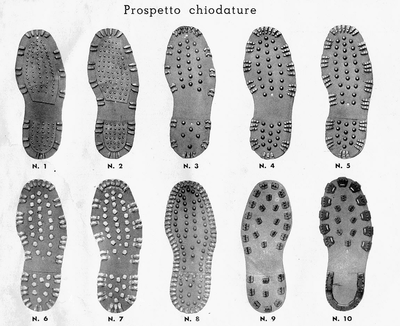

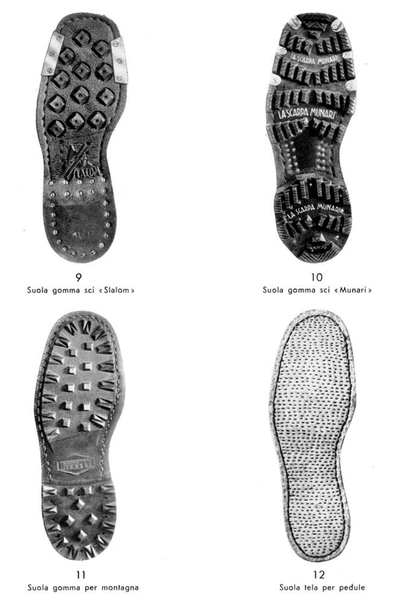

Tipi di suole

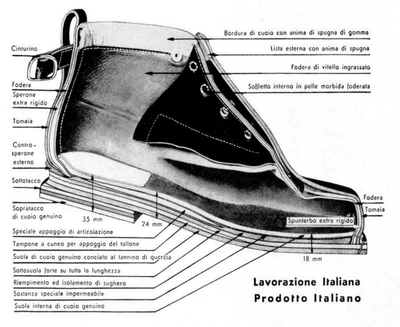

Vari tipi di scarpe

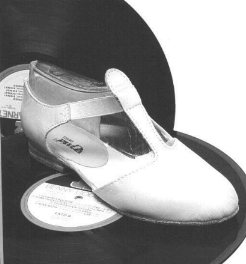

Ballerina Anniel Sport anni ‘80

Ballerina Anniel Sport anni ‘80

La ginnastica ritmica, artistica, il balletto, la danza

moderna, si diffondono in Italia negli anni 70.

Diverse aziende del comprensorio montebellunese iniziano a produrre delle calzature adatte a tali usi. Queste presentano il vantaggio di non richiedere grossi investimenti né tecnologie particolari. Il successo è esclusivamente legato al design e al marketing.

Dopo aver lavorato per tre anni per conto terzi, nel 1979 cambiai nome alla ditta, che divenne Anniel Sport, e iniziai a produrre modelli ideati da me: le scarpette da ginnastica ritmica (dette anche “ballerine”) furono le mie prime creazioni.

(Luigino Zavarise, Anniel Sport).

Scarpe da Ciclismo

Il ciclismo ha avuto la sua stagione d’oro decenni or sono, ma parallelamente si è man mano imposto come una delle attività del tempo libero maggiormente praticata.

Con la crescita della domanda, le esigenze dei consumatori si raffinano. Negli anni ‘70, dal punto di vista tecnico, la scarpa si evolve fino a diventare un attrezzo integrato al pedale: in un certo senso segue lo stesso itinerario dello scarpone da sci.

“Nel 1974 iniziai a produrre scarpe da ciclismo. La mia idea fu di mettere sotto la scarpa una “tacchetta” che la fermasse al pedale, non più fatta di cuoio e di chiodini (che con l’uso si spostava), ma in metallo, regolabile, con le viti”.

(Dino Signori, Sidi Sport)

Dopo la Sidi, seguono la Diadora, la Gaerne, la Axo, la Jolly etc.

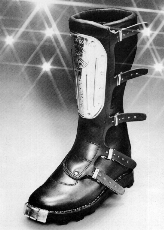

Stivali da moto

Fino alla metà degli anni ‘60, l’uso sportivo della motocicletta è molto diffuso nel Nord Europa. Alla fine degli anni ‘60 arrivano in Italia le moto spagnole, inglesi e austriache da fuoristrada.

“Sfruttando la mia esperienza di produttore di stivali (in particolare da caccia), mi cimentai nella produzione di stivali da moto, a cui applicai per primo il “parastinco” in acciaio, che evitò molte fratture ossee ai motociclisti.” (Sante Mazzarolo, Alpinestars)

Il primo stivaletto da moto è dotato di fibbie tradizionali, ma possiede una cambratura anteriore ed uno snodo posteriore che danno flessibilità all’articolazione della caviglia. Oltre ai fuoristrada, la produzione interessa la velocità e il trial.

L’evoluzione tecnico-funzionale del prodotto da cross è avvenuta nelle seguenti direzioni:

- ALLACCIATURA: fibbie, ganci, leve, velcro.

- PROTEZIONE ANTERIORE: rinforzo in pelle, rinforzo in cuoio, rinforzo in metallo, rinforzo in materiale plastico, rinforzo delle parti più soggette ad usura con l’iniezione di materiali plastici, disegno della suola.

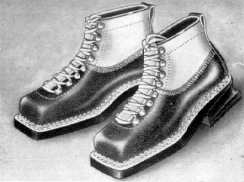

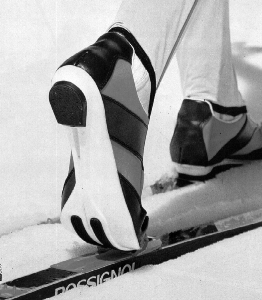

Scarpe da fondo

Lo sci da fondo, nato nei Paesi del Nord Europa, negli anni ‘60 conta in Italia solo qualche migliaio di praticanti. Le scarpe vengono importate dall’estero. E’ uno sport povero e quindi non ha quella forza di attrazione che è propria dello sci alpino, al quale vanno le maggiori simpatie degli italiani.

Con gli anni ‘70, anche nel nostro Paese il numero di praticanti cresce. Ma con gli anni ‘80 il fondo si ridimensiona notevolmente: sport povero sì, ma anche tanto faticoso. Scarponi da sci usati anche per il fondo (1937)

Le prime scarpe vengono fabbricate con la suola in cuoio. Questo materiale viene abbandonato nel 1975/76, e sostituito dalla suola in gomma (Vibram, Davos).

Una delle prime innovazioni è il sistema 38, scarpa più attacco della Adidas (l’attacco aveva la punta di 38 mm). Tale sistema non ha successo, ma è il punto di partenza delle successive evoluzioni.

Decisiva è l’innovazione dell’attacco Salomon che permette alla ditta francese di diventare la leader incontrastata.

In quanto all’attacco italiano, l’ALS (Automatic Line System) inventato dalla Artex, non riesce a scalfire la supremazia oltrealpina.

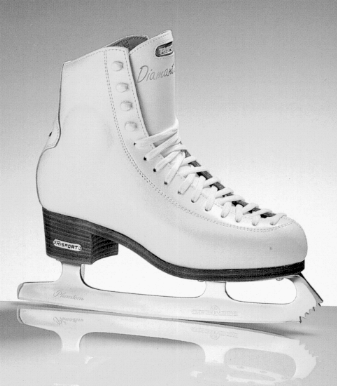

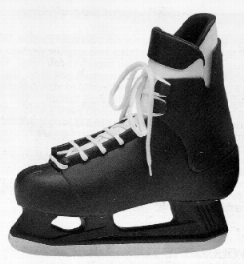

Scarpe da ghiaccio

Il pattinaggio su ghiaccio è per lungo tempo uno sport legato a zone geografiche precise; in Italia si diffonde soprattutto nelle valli alpine. La produzione di scarpe per praticarlo è esclusivamente artigianale.

La notorietà in Italia arriva negli anni ‘60, quando alcune squadre di hockey (i Diavoli di Milano) danno risonanza ad un’attività che non riguarda più solo il pubblico dei piccoli paesi alpini. La nascita di nuovi stadi del ghiaccio in numerose città comporta la crescita della domanda di scarpe specifiche.

Le prime sono in cuoio e pelle (la Dolomite e la Nordica le fabbricano già negli anni Trenta).

Negli anni 1978-’79 la Roces introduce per prima nel distretto di Montebelluna l’iniezione in plastica: le scarpe da ghiaccio diventano un prodotto industriale.

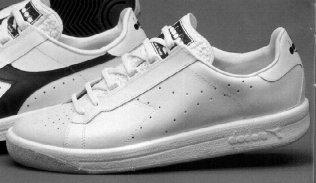

Scarpe da tennis

Fino agli inizi degli anni ‘70 il mercato della calzatura sportiva è monopolio di alcuni marchi internazionali, in particolare tedeschi, quali Adidas e Puma.

Qualche anno dopo irrompono nella scena gli americani, che iniziano un attacco frontale sui due aspetti più significativi della calzatura sportiva:

- la tecnologia del prodotto (marketing molto aggressivo che fa risaltare il cosiddetto “plus valore” a volte intrinseco, a volte solo parvente e fumogeno del prodotto);

- la commercializzazione, che esce dai canoni fino ad allora adottati nella vendita tradizionale.

E nello stesso periodo si affacciano le montebellunesi Diadora . . .

A partire dal 1972 si susseguiranno alcune scommesse che hanno influito nella nostra storia a “tappe”.

La prima “scommessa” è scaturita in occasione di una gita domenicale ad Asiago in visita ad un nostro cliente/amico; mentre mio fratello Roberto e Marzio Brombal, nostro attuale direttore generale, chiacchieravano con il negoziante, io ho aperto alcune scatole e ho trovato un tipo di scarpa da tennis prodotta in Francia con un marchio che oggi non esiste più. “Questa scarpa la possiamo fare anche noi . . ..” dissi a mio fratello. La sua risposta è stata come una sfida.

1974 - Nel training il nostro primo testimonial è stato Giuseppe Gentile, medaglia d’oro alle Olimpiadi di Città del Messico nel 1968.

1976 - E’ l’anno della seconda “scommessa”. Si arriva alla conclusione del contratto con B. Borg che richiede un esborso già importante a quell’epoca e ci porta ad azzerare le nostre risorse. Tornando da Montecarlo mio fratello e Marzio Brombal non si parlano neppure: se Borg non funziona potremmo avere delle ripercussioni negative sull’azienda. Oramai il dado era tratto! . . . Borg ci porterà al successo internazionale come mai avremo sperato e ben presto cominciammo, commercialmente, a trarre grossi frutti. (Diego Danieli, Diadora)

. . . e Lotto . . .

“Tra le clausole del contratto di vendita della Caber era stato inserito un “patto di non concorrenza” per cui la produzione della Lotto si orienta verso la scarpa da ginnastica.

La produzione inizia nel 1974.

Per la prima volta compaiono i colori nella scarpa da tennis. Il look aggressivo, vivace, piace ai giovani e non solo a loro.

Nei primi anni (‘74/’79) viene privilegiato il mercato nazionale rispetto a quello estero. La produzione avviene interamente ed esclusivamente a Montebelluna”. (Giovanni Caberlotto, Lotto - 1989)

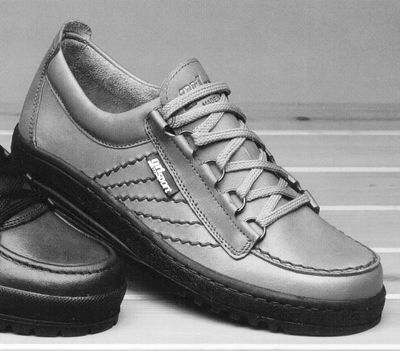

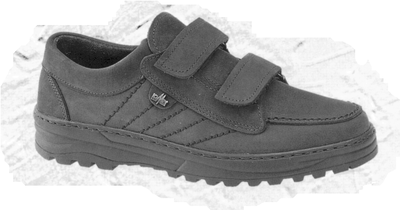

Scarpa da tennis

Materie prime:

Le suole sono in materiale sintetico. Le tomaie sono di pelle pieno fiore (prima scelta), o di pelle ricoperta di poliuretano (detta crosta). Vengono inoltre usati PVC spesso colorati per i riporti, gomma espansa per l’imbottitura, maglino per la fodera, tela termoadesiva per il rinforzo interno, specie nel puntale, e altri materiali particolari a seconda del tipo di calzatura.

Ciclo produttivo:

1 - Progettazione.

Il modellista studia il nuovo prodotto: design, forma, tecnologia della scarpa in una taglia base. Quindi sviluppa le scarpe con il pantografo: fa riferimento non solo alla lunghezza del piede, ma anche al suo volume. Realizza dei cartoni, che vengono trasformati in fustelle.

2 - Taglio tomaia.

Il taglio delle pezze di pelle avviene tramite fustelle pressate da una macchina. Successivamente viene applicato il marchio in transfer (oppure serigrafato sulle linguette).

3 - Orlatura.

Vengono cucite le diverse parti della tomaia e si eseguono ornamenti vari. Questa operazione è spesso affidata a laboratori esterni.

4 - Postorlatura.

A. Viene inserito il contrafforte nella tomaia già orlata e nella quale è predisposto un “portafoglio”;

B. Viene inserita la forma nella tomaia.

Orlatura Tomaia con macchina da cucire elettronica

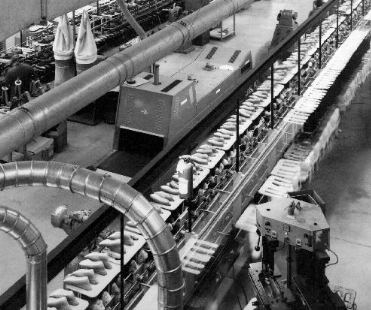

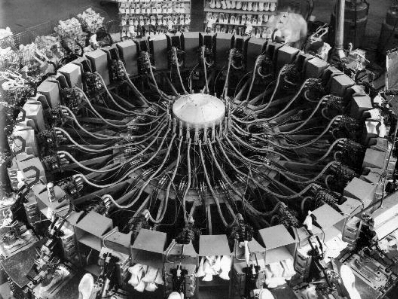

5 - Montaggio.

Questa fase può avvenire in due modi:

A. mediante iniezione di poliuretano (oppure PVC). L’iniezione si svolge in tre momenti e si attua con una macchina ad iniezione diretta su tomaia (una macchina fa da 1500 a 1800 paia di scarpe al giorno): a. Viene calzata la tomaia sulla forma. b. Viene cardata la tomaia, oppure si spalma uno strato di colla sui materiali sintetici. c. La scarpa completa viene estratta e deposta nei carrelli.

B. con montaggio classico (incollaggio di una suola prestampata sulla tomaia). a. Chiusura con collanti del puntale della scarpa, per dare la forma arrotondata frontale (a mezzo di una macchina automatica denominata “pre-monta”. b. Chiusura dell’area tallone. c. Raschiatura della pelle pieno-fiore (liscia) al fine di renderla ruvida (come il camoscio) e creare “aderenza” per i collanti. d.. Lavatura della suola e stesura dei collanti. e. Assemblaggio (per aderenza) di suola e tomaia. f. Operazioni varie, a seconda del tipo di calzatura.

6 - Finissaggio.

Pulitura di eventuali aree di sporco create durante il processo produttivo e residui di collante.

7 - Controllo qualità.

Vi sono dei controlli di qualità tecnico-funzionali (tenuta, abrasione, etc.) che vengono fatti in laboratorio su prodotti prelevati a campione secondo un metodo statistico prestabilito. Il controllo di qualità estetico serve invece per dividere la prima dalla seconda scelta.

8 - Inscatolamento.

Diverse aziende del comprensorio montebellunese iniziano a produrre delle calzature adatte a tali usi. Queste presentano il vantaggio di non richiedere grossi investimenti né tecnologie particolari. Il successo è esclusivamente legato al design e al marketing.

Dopo aver lavorato per tre anni per conto terzi, nel 1979 cambiai nome alla ditta, che divenne Anniel Sport, e iniziai a produrre modelli ideati da me: le scarpette da ginnastica ritmica (dette anche “ballerine”) furono le mie prime creazioni.

(Luigino Zavarise, Anniel Sport).

Scarpe da Ciclismo

Il ciclismo ha avuto la sua stagione d’oro decenni or sono, ma parallelamente si è man mano imposto come una delle attività del tempo libero maggiormente praticata.

Con la crescita della domanda, le esigenze dei consumatori si raffinano. Negli anni ‘70, dal punto di vista tecnico, la scarpa si evolve fino a diventare un attrezzo integrato al pedale: in un certo senso segue lo stesso itinerario dello scarpone da sci.

“Nel 1974 iniziai a produrre scarpe da ciclismo. La mia idea fu di mettere sotto la scarpa una “tacchetta” che la fermasse al pedale, non più fatta di cuoio e di chiodini (che con l’uso si spostava), ma in metallo, regolabile, con le viti”.

(Dino Signori, Sidi Sport)

Dopo la Sidi, seguono la Diadora, la Gaerne, la Axo, la Jolly etc.

Stivali da moto

Fino alla metà degli anni ‘60, l’uso sportivo della motocicletta è molto diffuso nel Nord Europa. Alla fine degli anni ‘60 arrivano in Italia le moto spagnole, inglesi e austriache da fuoristrada.

“Sfruttando la mia esperienza di produttore di stivali (in particolare da caccia), mi cimentai nella produzione di stivali da moto, a cui applicai per primo il “parastinco” in acciaio, che evitò molte fratture ossee ai motociclisti.” (Sante Mazzarolo, Alpinestars)

Il primo stivaletto da moto è dotato di fibbie tradizionali, ma possiede una cambratura anteriore ed uno snodo posteriore che danno flessibilità all’articolazione della caviglia. Oltre ai fuoristrada, la produzione interessa la velocità e il trial.

L’evoluzione tecnico-funzionale del prodotto da cross è avvenuta nelle seguenti direzioni:

- ALLACCIATURA: fibbie, ganci, leve, velcro.

- PROTEZIONE ANTERIORE: rinforzo in pelle, rinforzo in cuoio, rinforzo in metallo, rinforzo in materiale plastico, rinforzo delle parti più soggette ad usura con l’iniezione di materiali plastici, disegno della suola.

Scarpe da fondo

Lo sci da fondo, nato nei Paesi del Nord Europa, negli anni ‘60 conta in Italia solo qualche migliaio di praticanti. Le scarpe vengono importate dall’estero. E’ uno sport povero e quindi non ha quella forza di attrazione che è propria dello sci alpino, al quale vanno le maggiori simpatie degli italiani.

Con gli anni ‘70, anche nel nostro Paese il numero di praticanti cresce. Ma con gli anni ‘80 il fondo si ridimensiona notevolmente: sport povero sì, ma anche tanto faticoso. Scarponi da sci usati anche per il fondo (1937)

Le prime scarpe vengono fabbricate con la suola in cuoio. Questo materiale viene abbandonato nel 1975/76, e sostituito dalla suola in gomma (Vibram, Davos).

Una delle prime innovazioni è il sistema 38, scarpa più attacco della Adidas (l’attacco aveva la punta di 38 mm). Tale sistema non ha successo, ma è il punto di partenza delle successive evoluzioni.

Decisiva è l’innovazione dell’attacco Salomon che permette alla ditta francese di diventare la leader incontrastata.

In quanto all’attacco italiano, l’ALS (Automatic Line System) inventato dalla Artex, non riesce a scalfire la supremazia oltrealpina.

Scarpe da ghiaccio

Il pattinaggio su ghiaccio è per lungo tempo uno sport legato a zone geografiche precise; in Italia si diffonde soprattutto nelle valli alpine. La produzione di scarpe per praticarlo è esclusivamente artigianale.

La notorietà in Italia arriva negli anni ‘60, quando alcune squadre di hockey (i Diavoli di Milano) danno risonanza ad un’attività che non riguarda più solo il pubblico dei piccoli paesi alpini. La nascita di nuovi stadi del ghiaccio in numerose città comporta la crescita della domanda di scarpe specifiche.

Le prime sono in cuoio e pelle (la Dolomite e la Nordica le fabbricano già negli anni Trenta).

Negli anni 1978-’79 la Roces introduce per prima nel distretto di Montebelluna l’iniezione in plastica: le scarpe da ghiaccio diventano un prodotto industriale.

Scarpe da tennis

Fino agli inizi degli anni ‘70 il mercato della calzatura sportiva è monopolio di alcuni marchi internazionali, in particolare tedeschi, quali Adidas e Puma.

Qualche anno dopo irrompono nella scena gli americani, che iniziano un attacco frontale sui due aspetti più significativi della calzatura sportiva:

- la tecnologia del prodotto (marketing molto aggressivo che fa risaltare il cosiddetto “plus valore” a volte intrinseco, a volte solo parvente e fumogeno del prodotto);

- la commercializzazione, che esce dai canoni fino ad allora adottati nella vendita tradizionale.

E nello stesso periodo si affacciano le montebellunesi Diadora . . .

A partire dal 1972 si susseguiranno alcune scommesse che hanno influito nella nostra storia a “tappe”.

La prima “scommessa” è scaturita in occasione di una gita domenicale ad Asiago in visita ad un nostro cliente/amico; mentre mio fratello Roberto e Marzio Brombal, nostro attuale direttore generale, chiacchieravano con il negoziante, io ho aperto alcune scatole e ho trovato un tipo di scarpa da tennis prodotta in Francia con un marchio che oggi non esiste più. “Questa scarpa la possiamo fare anche noi . . ..” dissi a mio fratello. La sua risposta è stata come una sfida.

1974 - Nel training il nostro primo testimonial è stato Giuseppe Gentile, medaglia d’oro alle Olimpiadi di Città del Messico nel 1968.

1976 - E’ l’anno della seconda “scommessa”. Si arriva alla conclusione del contratto con B. Borg che richiede un esborso già importante a quell’epoca e ci porta ad azzerare le nostre risorse. Tornando da Montecarlo mio fratello e Marzio Brombal non si parlano neppure: se Borg non funziona potremmo avere delle ripercussioni negative sull’azienda. Oramai il dado era tratto! . . . Borg ci porterà al successo internazionale come mai avremo sperato e ben presto cominciammo, commercialmente, a trarre grossi frutti. (Diego Danieli, Diadora)

. . . e Lotto . . .

“Tra le clausole del contratto di vendita della Caber era stato inserito un “patto di non concorrenza” per cui la produzione della Lotto si orienta verso la scarpa da ginnastica.

La produzione inizia nel 1974.

Per la prima volta compaiono i colori nella scarpa da tennis. Il look aggressivo, vivace, piace ai giovani e non solo a loro.

Nei primi anni (‘74/’79) viene privilegiato il mercato nazionale rispetto a quello estero. La produzione avviene interamente ed esclusivamente a Montebelluna”. (Giovanni Caberlotto, Lotto - 1989)

Scarpa da tennis

Materie prime:

Le suole sono in materiale sintetico. Le tomaie sono di pelle pieno fiore (prima scelta), o di pelle ricoperta di poliuretano (detta crosta). Vengono inoltre usati PVC spesso colorati per i riporti, gomma espansa per l’imbottitura, maglino per la fodera, tela termoadesiva per il rinforzo interno, specie nel puntale, e altri materiali particolari a seconda del tipo di calzatura.

Ciclo produttivo:

1 - Progettazione.

Il modellista studia il nuovo prodotto: design, forma, tecnologia della scarpa in una taglia base. Quindi sviluppa le scarpe con il pantografo: fa riferimento non solo alla lunghezza del piede, ma anche al suo volume. Realizza dei cartoni, che vengono trasformati in fustelle.

2 - Taglio tomaia.

Il taglio delle pezze di pelle avviene tramite fustelle pressate da una macchina. Successivamente viene applicato il marchio in transfer (oppure serigrafato sulle linguette).

3 - Orlatura.

Vengono cucite le diverse parti della tomaia e si eseguono ornamenti vari. Questa operazione è spesso affidata a laboratori esterni.

4 - Postorlatura.

A. Viene inserito il contrafforte nella tomaia già orlata e nella quale è predisposto un “portafoglio”;

B. Viene inserita la forma nella tomaia.

Orlatura Tomaia con macchina da cucire elettronica

5 - Montaggio.

Questa fase può avvenire in due modi:

A. mediante iniezione di poliuretano (oppure PVC). L’iniezione si svolge in tre momenti e si attua con una macchina ad iniezione diretta su tomaia (una macchina fa da 1500 a 1800 paia di scarpe al giorno): a. Viene calzata la tomaia sulla forma. b. Viene cardata la tomaia, oppure si spalma uno strato di colla sui materiali sintetici. c. La scarpa completa viene estratta e deposta nei carrelli.

B. con montaggio classico (incollaggio di una suola prestampata sulla tomaia). a. Chiusura con collanti del puntale della scarpa, per dare la forma arrotondata frontale (a mezzo di una macchina automatica denominata “pre-monta”. b. Chiusura dell’area tallone. c. Raschiatura della pelle pieno-fiore (liscia) al fine di renderla ruvida (come il camoscio) e creare “aderenza” per i collanti. d.. Lavatura della suola e stesura dei collanti. e. Assemblaggio (per aderenza) di suola e tomaia. f. Operazioni varie, a seconda del tipo di calzatura.

6 - Finissaggio.

Pulitura di eventuali aree di sporco create durante il processo produttivo e residui di collante.

7 - Controllo qualità.

Vi sono dei controlli di qualità tecnico-funzionali (tenuta, abrasione, etc.) che vengono fatti in laboratorio su prodotti prelevati a campione secondo un metodo statistico prestabilito. Il controllo di qualità estetico serve invece per dividere la prima dalla seconda scelta.

8 - Inscatolamento.

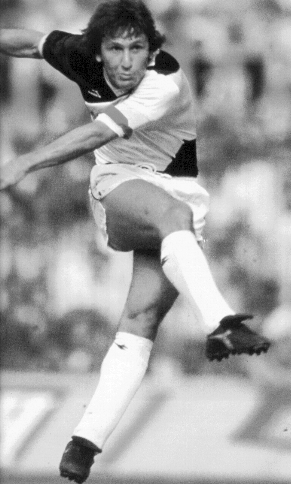

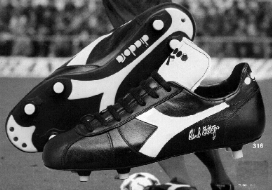

Scarpe da calcio

Alcune ditte producono piccole quantità di scarpe da calcio ancora prima della seconda guerra mondiale.

Ma è per merito di Diadora e di Lotto se il comparto, introdotto nel montebellunese a metà degli anni ‘70, si conquista un ruolo tra i più significativi nel distretto.

Nel 1977 la seconda edizione dell’Atleta d’oro venne assegnata a Roberto Bettega, che si offrì di mettere il marchio Diadora sulle sue scarpe “artigianali” come promotore del nostro marchio nel calcio. Partendo da zero realizzammo un prototipo che fu pronto solo poco prima della partenza di Bettega per i mondiali in Argentina (1978)

Tornando da una fiera, io, mio fratello Roberto e Marzio Brombal ci siamo fermati a vedere la Domenica Sportiva. Alla prima immagine di Bettega, ci fu un urlo di gioia e di liberazione al quale solo noi potevamo dare una spiegazione: Bettega usava le nostre scarpe! L’anno dopo iniziò l’avventura produttiva e commerciale di Diadora nel calcio. (Diego Danieli)

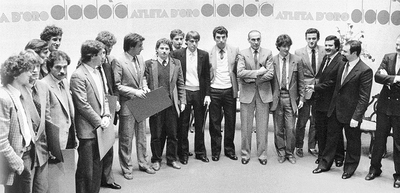

Nel marketing delle scarpe da calcio, le sponsorizzazioni occupano subito un ruolo determinante.

Con la presenza di Zoff, uomo Lotto ai mondiali di calcio del 1982 in Spagna, le vendite delle calzature da calcio Lotto subiscono un’impennata superiore al 60% rispetto agli anni precedenti.

1982: Premio Internazionale Atleta d’Oro consegnato dai tre fratelli Danieli (Diadora) alla nazionale di calcio italiana

Alcune ditte producono piccole quantità di scarpe da calcio ancora prima della seconda guerra mondiale.

Ma è per merito di Diadora e di Lotto se il comparto, introdotto nel montebellunese a metà degli anni ‘70, si conquista un ruolo tra i più significativi nel distretto.

Nel 1977 la seconda edizione dell’Atleta d’oro venne assegnata a Roberto Bettega, che si offrì di mettere il marchio Diadora sulle sue scarpe “artigianali” come promotore del nostro marchio nel calcio. Partendo da zero realizzammo un prototipo che fu pronto solo poco prima della partenza di Bettega per i mondiali in Argentina (1978)

Tornando da una fiera, io, mio fratello Roberto e Marzio Brombal ci siamo fermati a vedere la Domenica Sportiva. Alla prima immagine di Bettega, ci fu un urlo di gioia e di liberazione al quale solo noi potevamo dare una spiegazione: Bettega usava le nostre scarpe! L’anno dopo iniziò l’avventura produttiva e commerciale di Diadora nel calcio. (Diego Danieli)

Nel marketing delle scarpe da calcio, le sponsorizzazioni occupano subito un ruolo determinante.

Con la presenza di Zoff, uomo Lotto ai mondiali di calcio del 1982 in Spagna, le vendite delle calzature da calcio Lotto subiscono un’impennata superiore al 60% rispetto agli anni precedenti.

1982: Premio Internazionale Atleta d’Oro consegnato dai tre fratelli Danieli (Diadora) alla nazionale di calcio italiana

Scarpe da Tempo

Libero

Il comparto tempo libero comprende tutte quelle calzature non specifiche per uno sport che vengono usate per attività all’aria aperta.

Lo stile “casual”, un tempo proprio dei giovani e oggi sempre più diffuso fra ampie fascie di consumatori, ha notevolmente incrementato l’abbigliamento e le scarpe sportive, anche nella vita quotidiana.

“Un prodotto nuovo per Montebelluna è stata la Big del 1980. La prima scarpa cucita direttamente nella suola, in materiale termoplastico. La tomaia in spugna permette di lavare la scarpa in lavatrice”(Danilo Trippi)

Il comparto tempo libero comprende tutte quelle calzature non specifiche per uno sport che vengono usate per attività all’aria aperta.

Lo stile “casual”, un tempo proprio dei giovani e oggi sempre più diffuso fra ampie fascie di consumatori, ha notevolmente incrementato l’abbigliamento e le scarpe sportive, anche nella vita quotidiana.

“Un prodotto nuovo per Montebelluna è stata la Big del 1980. La prima scarpa cucita direttamente nella suola, in materiale termoplastico. La tomaia in spugna permette di lavare la scarpa in lavatrice”(Danilo Trippi)